超前管棚支护在隧道施工中的应用技术

超前管棚支护是新奥法施工中前锚杆施工的发展,经过实践证明,超前管棚支护结构有足够的可靠性能,对于各种特殊、困难地段有较好的适用性。

1 超前管棚支护的优点

1)工艺简单。超前管棚支护及注浆施工不需要大型机具设备,操作方便,预加固效果明显。其施工速度快,临时支护及时、安全性能高、效果好,能阻止严重渗水,经济和社会效益明显。

2)适应性强。对于隧道洞口的软弱破碎围岩地段、浅埋地段以及洞内的特殊地层地段均适用。

2 管棚受理原理

超前管棚支护是在拟开挖的地下洞室、隧道等开挖外轮廓周边上,间隔一定的间距,沿洞轴以一定的外插角钻孔,安装惯性矩较大的钢管,然后进行注浆固结的一种预支护措施。其工作原理为:

1)“承载拱”作用,即通过管棚注浆、使拱顶先形成加固的保护环,承载拱上部的地面荷载和岩石重量,使供内部围岩仅承受拱部围岩的变形压力,从而为工程提供理想的开挖条件。

2)整体支护作用,即当超前管棚岩隧道开挖轮廓周边密布时,加固环的变形减小,传递给隧道支护结构上的上部荷载大大减少,同时通过环形固结层与管棚,将拱部围岩的变形应了传递给支撑拱架,由于支撑拱架间的相互连接,形成整体支护,有效地保证了掘进施工和初期支护的安全。

3 管棚设计参数

1)钢管材料采用热轧无缝钢管,直径一般选用80mm~180mm,钢管中线间距为30cm~50cm。

2)钢管长度一般为10m~45m,当分段连接时,采用4m~6m,钢管采用丝扣连接方式,丝扣长度不小于15cm。

3)钢管岩隧道开挖轮廓线纵向近水平外插角设置,外插角为1~5度。

4)钢管施工径向误差不大于20cm,沿相邻钢管方向不大于5cm。

5)纵向管棚水平搭接长度不小于1.5m。

6)注浆压力:初压0.5MPa~1MPa,终压2.0MPa~2.5MPa。

7)止浆墙根据围岩条件确定,可采用10cm~20cm厚喷混凝土或20cm~50cm厚混凝土封闭。

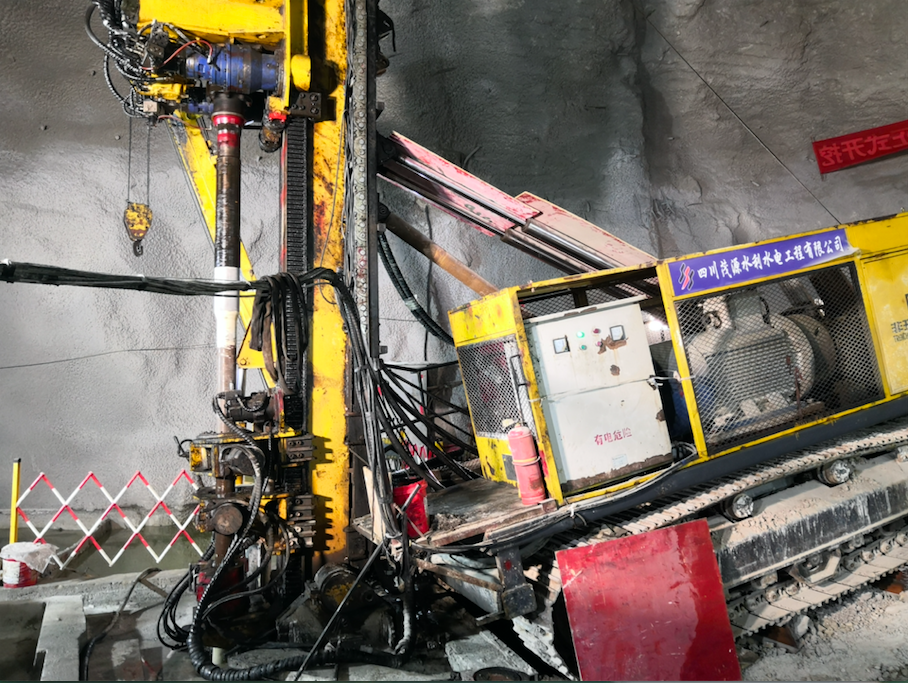

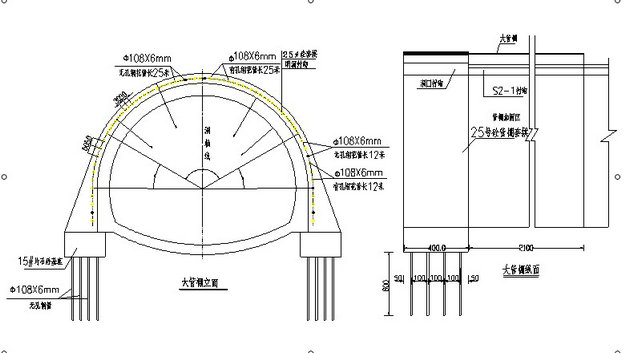

4 管棚施工(见图1)

4.1 施工准备

1)在熟悉设计图纸的基础上,进一步调查地质情况,按其地质特性确定注浆类型。

2)通过试验确定或调整注浆半径、注浆压力和单管注浆量。

3)加工导管,准备施工机具和器材。

4.2 定向和布孔

管棚定向可采用以下两种方法:

1)钻孔方向,固定在钢架上。

2)采用挂线定向,距离以10m为宜,通过前后两点挂线确定管棚的方向,在定向时应考虑线路纵坡对外插角的影响。

4.3 钻孔、安装钢管

钻孔前先喷混凝土封闭掌子面,以防漏浆,而后测量布孔,在设计孔位点上标记,然后用风动凿岩机钻孔,开孔时,先轻压慢速钻进,以保证开孔质量。钻进中用测斜仪量钻孔方向,发现偏斜超过设计要求,及时纠正。成孔后,用吹管或掏勺将孔内砂石吹(掏)出,以免堵塞。成孔检查合格后,人工推送钢管入孔,管口用麻丝和锚固剂封堵。

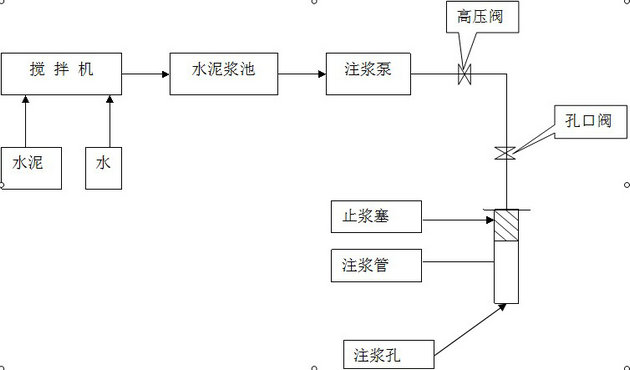

4.4 注浆施工

4.4.1 注浆准备

管棚安装完成后,旋上孔口阀,连接注浆管路。利用注浆泵先压水检查管路是否漏水,设备状态是否正常,而后再做压水试验,以冲洗岩石裂隙,扩大浆液通路,增加浆液充塞的密实性,核实岩石的渗透性。

4.4.2 浆液配制

在注浆前由试验确定浆液比、注浆压力等注浆参数。浆液配比选择要考虑岩石裂隙情况及浆液扩散半径,现场通过试验确定,配制浆液时,要注意加料顺序和速度,防止浆液结块。

4.4.3 施工步骤

清孔后,按由下而上的顺序施工,浆液先稀后浓,注浆量先大后小,如遇串浆或跑浆则隔孔灌压。

4.4.4 结束标准

采用终压和注浆量双控制,以单管设计注浆量为标准。当注浆压力达到设计终压不小于20min,进浆量仍达不到设计标准时,也可以结束注浆。

4.4.5 效果检查

开挖检查浆液渗透及固结状况,根据压力浆量曲线分析判断,没有达到设计要求时,应进行补孔注浆。

5 结束

超前管棚支护的应用:

1)有力地保障了掌子面岩土体的稳定,起到骨架、格栅作用;

2)通过注浆,将浆液在一定压力下注入到钢管周围松散、软弱的地层中,从而形成复合稳定的固结体,提高岩土体的稳定度。因此,超前管棚支护在隧道施工中得到了广泛的应用。

例一

大管棚预注浆超前支护技术在风霜岭隧道洞口施工中的应用

1 工程简介

漳龙高速公路漳州段风霜岭隧道全长862.5m,隧道设计为双洞四车道,单洞净宽9.75m,净高5m。右洞进口桩号YK34+495,设计标高89.42m。隧道右洞进口段位于浅埋地段,埋深12~19m,为第四纪(Qc4)坡积层与强风化花岗闪长岩接触地带。表层为松散无粘性的砂状土,下伏强风化花岗闪长岩,岩石已风化呈土状,夹杂部分角砾碎石,结构松散,围岩自稳性极差,遇水易坍塌。隧道所处山体植被发育,地表、地下水丰富。

2 问题的提出及方案确定

隧道施工自2002年12月初右隧准备进洞,随着表土清除,洞口开挖工作面形成,时值南方雨季提前到来。长时间降雨造成围岩受浸泡富水饱和,地表泉水涌出,造成洞口段围岩软化,仰坡地表多处产生裂缝,最大裂缝宽12cm,形成2~3cm错台。洞口开挖工作面发生坍塌,施工进洞困难。

根据现场实际情况,结合其他隧道施工经验,认为较为合理的施工方法是采用大管棚超前预注浆,先对洞口段堆积体进行固结处理再进行开挖,可以有效保证洞口边仰坡安全,确保顺利进洞。

3施工设计

3.1 注浆机理

由于堆积体结构松散破碎,本工程采用渗透注浆及压密注浆。

3.2 施工参数选择

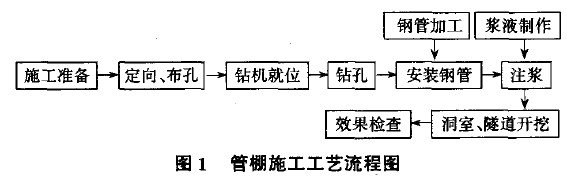

3.2.1 大管棚设计

大管棚采用φ108mm,壁厚6mm的热轧无缝钢管,节长分别为3 m、6m。管棚环向间距拱部为30cm,墙部为50cm。外插角3°~ 5° 。有孔、无孔钢管交叉布设。有孔钢管布设注浆完毕后再布设无孔钢管。有孔钢管上注浆孔孔径12mm,孔间距20cm,梅花型布置,尾部50cm范围内不钻孔作为止浆段。如图所示。

3.2.2 注浆参数设计

(1)注浆材料及配合比:注浆浆液采用水泥浆,水泥采用32.5(R)普通硅酸盐水泥,水泥浆液水灰比为0.8:1~1:1;

(2) 注浆压力:2.0~3.0MPa;

(3)浆液扩散半径:不小于0.5m;

(4)单根钢管注浆量:

Q=π×r2×L+π×R2×L×η×α×β

式中:r为钢管半径,L为钢管总长度,考虑与钻机连接,取29m;R为浆液扩散半径,取0.5m;η为地层孔隙率,堆积体经测试η为12%;α为浆液有效充填率,取0.9;β为浆液损耗系数,取1.15。

经计算,单根钢管注浆量Q=3.09 m3。

4 方案实施

4.1 大管棚施工前准备工作

4.1.1 疏排地表水

洞口仰坡稳定地层,增设环型截水沟一道,拦截地表水;建立枝状排水系统,使地表水尽快顺畅地排出洞口不稳定范围,以防积水下渗。

4.1.2 引排地下水

为引排洞口段地下水,在适当位置钻设2个 φ20CM降水井,利用深井潜水泵和螺杆泵抽取地下水以疏干土体,降低洞口周围地下水位。

4.1.3 施作套拱作为大管棚导向墙

洞口前端采用4m 长套拱(25#砼) 作为大管棚导向墙。套拱在洞口衬砌外轮廓线以外施作。套拱基础施打8m长φ108×6mm 钢管桩,管体用水泥浆灌满。套拱内埋设7榀U25型钢,U型钢与φ127×4 mm 管棚孔口套管焊成整体。孔口套管沿拱圈环向布设间距、位置及方向应准确。

4.2 管棚施工

先施钻、安设及注浆所有有孔钢管,再施作无孔钢管。

4.2.1 钻孔

(1)根据套拱中预埋的钢套管作为导向管进行钻孔。掌子面必须按要求先喷一层素混凝土作为止浆墙,以确保掌子面在进行压力注浆时不出现漏浆、坍塌。

(2)钻孔前先检查钻机机械状况是否正常;钻孔时根据情况确定是否加泥浆或水泥浆钻进,当钻至砂层易塌孔时,应加泥浆护壁方可继续钻进;如不能成孔时,可加套筒或将钻头直接焊接在钢管前端钻进。

(3)钻孔速度应保持匀速,特别是钻头遇到夹泥夹沙层时,应控制钻进速度,避免发生夹钻现象。

(4)为避免钻杆太长,钻头因自重下垂或遇到孤石钻进方向不易控制等现象,开钻上挑角度控制在 3°~ 5°之间,并随时用测斜仪量测角度和钻进方向。

4.2.2 安设管棚

⑴钻孔完成后及时安设管棚钢管,避免出现塌孔。

⑵钢管逐节顶入,采用丝扣连接,丝扣长15cm。

⑶及时将钢管与钻孔壁间缝隙填塞密实,在钢管外露端焊上法兰盘、止浆阀,并检查焊接强度和密实度。

4.3 管棚注浆

4.3.1 施工工艺

4.3.2 施工程序及方法

⑴注浆前先检查管路和机械状况,确认正常后做压浆实验,确定合理的注浆参数,据以施工。

⑵注浆过程中随时检查孔口、邻孔、覆盖层较薄部位有无串浆现象,如发生串浆,应立即停止注浆或采用间歇式注浆封堵串浆口,也可采用麻纱、木楔、快硬水泥砂浆或锚固剂封堵,直至不再串浆时再继续注浆。注浆过程中压力如突然升高,可能发生堵管,应停机检查。

⑶注浆压力达到2.5Mpa,并持压5min以上,可停止注浆,并及时封堵注浆口。

⑷注浆过程应派专人负责,填写《注浆记录表》,记录注浆时间、浆液消耗量及注浆压力等数据,观察压力表值,监控连通装置,避免因压力猛增而发生异常情况。

4.3.3 待有孔钢管已全部注浆完毕后,再进行无孔钢管的钻孔、安设。

4.3.4 注浆效果评定

⑴对注浆加固区进行钻孔取芯,观察注浆充填情况。

⑵在进行无孔钢管钻孔时观察孔内涌水颜色及涌水量,水颜色如较澄清或夹带水泥渣块,涌水量小于0.4L/min,则注浆效果较好,如涌水为泥浆颜色或涌水量较大时,应补注或重注。

5 堆积体段开挖

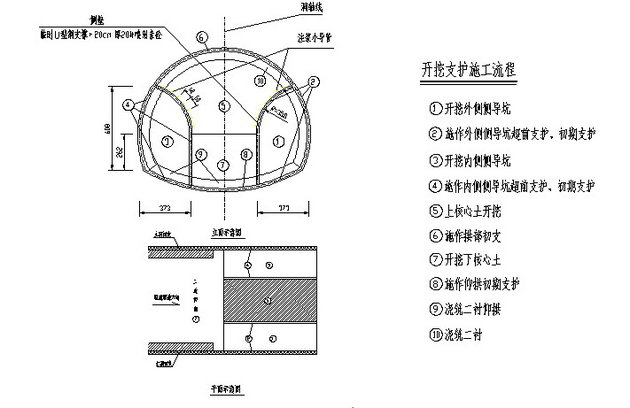

该段洞身开挖采用双侧壁导坑法,开挖支护流程如图所示:

几点说明:注浆小导管采用φ50×5mm无缝钢管,节长5m,钢管上注浆孔孔径8mm,孔间距15 cm,梅花型布置,尾部40 cm范围内不钻孔作为止浆段,小导管环向间距50 cm,纵向间距250 cm,外插角15°;洞身U25钢支撑纵向间距30cm;侧导坑临时U25钢支撑纵向间距60cm;相邻两榀间的中隔壁U型钢用环向间距1米的Φ25钢筋焊接以增强其整体性。

6效果评价

为保证施工安全及检查大管棚的实施效果,施工单位专门组织对堆积体段的净空收敛量测。在25m堆积体处理段埋设了3条收敛基线,监测数据分析见表1。从量测情况看,埋设初期3条曲线收敛增长较慢,上核心土开挖时收敛变形急剧增长,然后趋于稳定,均满足设计要求。充分说明了大管棚预注浆超前支护对防止围岩恶化,控制隧道变形作用是显著的。

表1 净空收敛监测变形分析 mm/d

|

里 程 |

缓慢增长阶段速率 (0~30天) |

急剧增长阶段速率 (30~40天) |

基本稳定速率 (40~60天) |

|

YK34+500 |

0.22 |

1.39 |

0.04 |

|

YK34+506 |

0.43 |

1.57 |

0.05 |

|

YK34+515 |

0.75 |

2.03 |

0.07 |

6总结及体会

利用大管棚作为穿越堆积体段的超前支护,其成功之处在于:通过注浆将松散的堆积体固结起来,利用大管棚支护围岩,注浆体和管棚连成一个整体而受力,在隧道开挖轮廓线外形成一个环向的支撑体,有效地阻止了松散体出现坍塌,为隧道洞身安全、顺利地施工创造条件,是新奥法与其他辅助施工方法的完美结合。