0 引言

反井钻井法是一种高效、安全的钻井施工方法,已广泛应用于煤矿、冶金矿山、水电等竖井工程施工中。随着反井钻井技术的发展和施工领域的不断扩大,深井反井钻井工程越来越多。目前,在高速公路长大隧道的通风竖井施工中已经得到应用,正在取代传统的普通人工法、吊罐法等反井施工。秦岭终南山特长公路隧道1号通风竖井工程采用BMC一300型反井钻机施工,其施工速度快、安全、干扰小,并能及时解决通风道开挖时的通风问题。但是,反井钻井法采用全机械化作业,钻孔偏斜率不易控制,因此,有效地控制钻孔偏斜,成为深井反井钻井法施工中极其重要的环节。

l 工程概况

秦岭终南山特长公路隧道长18.02 km,共设计3座运营通风竖井,其中1号通风竖井深190.3 m,内直径10.8 m,采用BMC一300型反井钻机进行钻孔施工。1号通风竖井的地质情况:地表至13 m深处为第四系全新统坡洪积层,浅灰色,以粉质粘土为主,表层为块石土,块石原岩为混合片麻岩,松散,潮湿,土质不均,Ⅱ级普通土;13 m以下为混合片麻岩,夹有少量片麻岩残留体,饱和抗压强度94~142 MPa,岩体受构造影响较重,岩体较破碎,以块状镶嵌结构为主,节理发育至较发育,Ⅳ类围岩。

2 施工设备简介

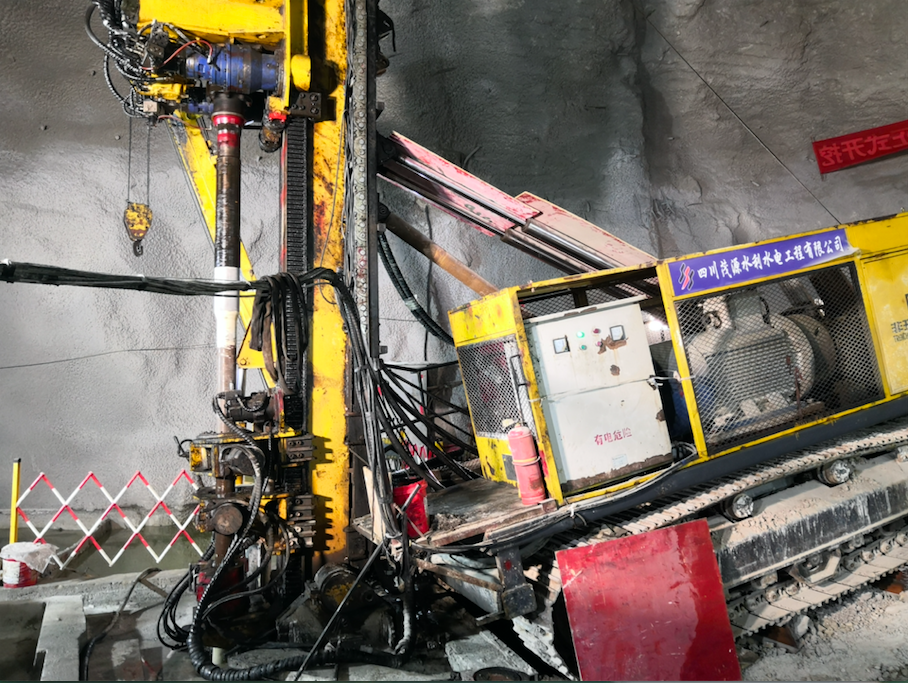

根据通风竖井条件.选用BMC一300型反井钻机,见图1。该钻机是BMC系列反井钻机之一,由北京建井研究所研制,主要用于深竖井、斜井施工,适用于中硬及硬岩石地层,目前已在水电工程、煤炭工程中得到广泛应用,但在陕西省高速公路隧道建设中的应用尚属首次。其工作原理是:液压马达驱动水龙头将扭矩传递给钻具系统,带动钻具系统旋转,破岩采用镶齿盘形滚刀,滚刀在钻压的作用下沿井底滚动,从而对岩石产生冲击、挤压和剪切作用,使岩石破碎;钻孔时岩屑经孔壁间的环形空间由洗井液提升到上水平,扩孔时岩屑靠自重落到下水平。主要设备及技术参数见表1。

表1 设备及技术参数

|

设备组成 |

技术参数 | ||||

|

主要设备 |

包括内容 |

主要作用 |

参数内容 |

钻孔 |

扩孔 |

|

主机部分 |

钻机、泵站、操作台 |

提供钻头破岩的推、拉力和扭矩,接、卸钻杆等操作 |

直径/ mm |

244 |

1400 |

|

钻具部分 |

普通、稳定钻杆,导向、扩孔、接头、开孔钻头 |

传递破岩的推、拉力和扭矩,使岩石破碎 |

设计 孔深/m |

300 |

300 |

|

冷却系统 |

冷却水泵、管路、控制阀门 |

冷却液压系统和破岩刀具 |

转速/ (r.min-1) |

2~40 |

16 |

|

循环系统 |

泥浆泵、管路、控制阀门、循环沟槽、沉淀池 |

导孔排渣和护壁 |

钻压推 拉力/KN |

550 |

1250~1570 |

|

供电供水 |

电控柜和电缆、管路阀门 |

供电、供水 |

扭矩/ (KN.m) |

130.5 |

64.0~85.0 |

|

辅助系统 |

装岩机、运输车辆 |

扩孔清渣 |

倾角(。) |

90 |

90 |

图1 BM C一300型反井钻机 图2 244 mm钻孔钻头

3 钻孔施工偏斜控制技术

3.1 施工准备

在钻孔施工前对地表以下20m深度范围内的Ⅱ类围岩进行开挖,对坡面进行锚喷防护,整平场地并完成反井钻机设备的安装和调试工作。由于地质围岩处在较硬的岩石地层中并选用了反井钻机机型,故确定先由上向下用直径为244 mm的钻头垂直钻孔,见图2。钻孔至设计标高与水平通风道隧道贯通;再拆掉钻孔钻头,安装1400 mm的扩孔钻头,由下向上进行扩孔。钻孔时被钻机破碎的岩屑,靠泥浆(或清水)排到地面,扩孔时被钻机破碎的岩屑靠自重落到下部,由装载机装车运出。

3.2 钻孔偏斜原因分析

3.2.1 钻杆轴向载荷造成的偏斜

在垂直的钻孔过程中,钻孔开孔时钻杆不会产生弯曲,因此不会出现因钻压引起的钻头偏转。随着钻孔深度的增加,钻压也逐步加大,钻杆就可能逐渐产生弯曲,由弯曲钻杆产生的非垂直荷载实际上就能导致钻进方向角度的变化,此时钻具的下部,即从弯曲点到钻头的部分,就会偏离钻孔的预定路线,造成钻孔偏斜。

3.2.2 岩层对钻头的反作用造成的偏斜

一般在无层理、节理或断层的坚硬而均质的岩层中钻凿导孔时,因岩层反作用造成的导孔偏斜较少发生,即使发生,其偏移量也是极小的。而岩石硬度的变化则会引起导孔偏斜,钻头钻进的方向在很大程度上取决于钻头与硬度变化的岩石表面相遇时的角度。如果角度小,钻孔的偏斜将会向与硬度变化的岩石平面平行的方向发展:如果角度大,钻孔的偏斜将会向与硬度变化的岩石平面垂直的方向发展。

3.3 影响钻孔精度的因素

3.3.1 钻头

软岩钻头宜采用较小夹角的长楔齿.或碳化钨一字形镶齿;硬岩钻头宜采用较大夹角的短楔齿.或碳化钨半球形镶齿。由于本工程地层为混合片麻岩和混合花岗岩,岩石硬度在90~160 MPa之间,选择的是硬岩钻头,在低钻压的情况下能够获得较大的钻进速度,但应注意随时观测钻头的磨损情况。

3.3.2 钻压和转速

在钻井施工中,钻压和转速需要搭配合适,以获得最佳的钻进速度。在硬岩中钻孔,虽然钻压的变化往往比转速的变化更加敏感,但由于操作人员比较容易控制转速,故保持恒定的钻进速度成为控制偏斜最常用的方法。在本工程中为了提高钻孔的精度,根据地质条件选择了低于最佳钻进速度的低钻压.采用推进油压9MPa,旋转油压35 MPa,背压4 MPa,转速18r/min。施工过程中,以此钻进正常。

3.3.3 钻井高压水

数据表明,沉积在孔底5 mm厚的钻屑可使钻进速度降低40%左右。高效钻进的一个基本要求是需要对孔底钻屑进行有效地清理,使荷载直接作用于新露出的岩石上,以提高钻进速度,减小钻压,降低钻孔偏斜的可能性。本工程钻进时采用10m3高压清水来清洗石屑,通过孔壁与钻杆间的环形空间将石屑旋转到井口。

3.4 钻孔偏斜控制措施

3.4.1 稳定钻杆

稳定器是避免钻孔偏斜最有效的工具,一般为六棱形或八棱形,直径与钻孔井直径相同。通常将2个或2个以上的稳定器联接在一起使用,以便在钻孔底部形成一段刚性的、与孔壁多处接触的钻具组。在本工程钻进时每隔25m使用2个1m长的稳定器,有效地控制了钻孔偏斜。

3.4.2 测量和纠偏

钻孔期间对井孔偏斜情况进行测量是必需的,以便及时掌握孔内的变化情况,采取相应的措施,防止出现无法挽回的偏斜,而造成重大损失。根据钻孔深度、岩石地质条件、钻孔精度要求等,选用陀螺测斜仪进行测量。保证每个工作台班都有测量记录,做到随时观测;在钻孔深度达到40m左右时到达围岩带,钻孔发生偏斜。通过增加钻具组,利用潜孔马达和弯接头完成了纠偏工作。

4 结语

(1)秦岭终南山特长公路隧道1号通风竖井自2006年7月19日进行钻孔施工,以20m/天的钻速钻进,于7月31曰完成。经测量钻孔中心偏差63cm,钻孔偏斜率0.34%,小于1%的允许误差,偏斜控制较好。

(2)反井钻机施工与传统的竖井施工截然不同,它通过液压动力将扭矩传递给钻具旋转,采用镶齿盘形滚刀破岩,滚刀在钻压的作用下沿井底滚动,从而使岩石破碎,达到“钻”井的目的。该技术成井速度快,施工安全性能好,施工难度相对较小,工作效率较高。

(3)在实际的钻孔施工中,需根据钻孔实际情况、施工条件和施工设备等具体分析.合理选择钻孔机具并正确使用。制定出切实可行的施工方案,做到勤于测量和合理纠偏。保证钻孔成功。